Conheça os diferentes processos de fabricação de peças sopradas, suas principais características, aplicações e pontos que devem ser considerados para determinação do processo adequado.

Os processos de obtenção de peças sopradas sofreram grandes alterações nos últimos anos com o objetivo de aumentar a produtividade e qualidade dos produtos obtidos e principalmente viabilizar novas aplicações para atender o mercado de embalagens.

Vamos apresentar aqui algumas vantagens e desvantagens dos processos de sopro convencional comparado ao Injection Blow Molding.

PEÇAS SOPRADAS ATRAVÉS DO SOPRO CONVENCIONAL

O primeiro desenvolvimento da máquina de extrusão e sopro ocorreu em 1949, o processo foi utilizado para a fabricação de produtos ocos, ainda sem a mínima ideia da grande aplicação nos dias atuais.

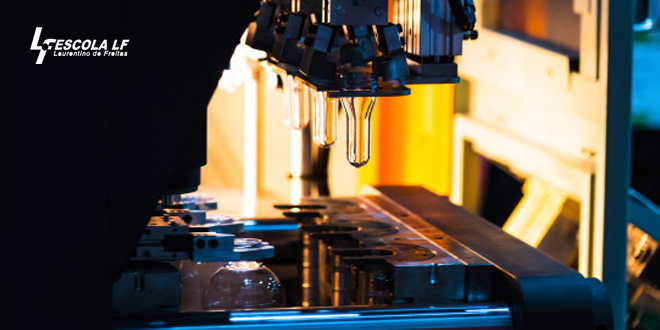

Na moldagem convencional por extrusão e sopro, um parison extrudado (tipo um tubo de material plastificado) é envolvido por um molde de sopro, contendo duas partes geralmente fêmeas que fecham sobre ele, em seguida é introduzido o ar comprimido no interior do parison, através de um pino (mandril) de sopro, fazendo que o parison seja inflado pelo ar e dessa forma conformando o produto de acordo com o desing do molde.

PEÇAS SOPRADAS ATRAVÉS DO SOPRO IBM (INJECTION BLOW MOLDING)

A partir de 1972, outro processo de sopro, entra em operação com máquinas Injection Blow Molding, onde esse processo foi projetado e desenvolvido nos Estados Unidos, e patenteados em muitos países. Injection Blow Molding (Moldagem por injeção e sopro- 1 estágio) trata-se de um processo que combinam de forma simultânea a injeção e sopro e extração para a fabricação de embalagens plásticas em série.

Podemos considerar esse processo um dos mais sofisticados nas indústrias que transformam resinas plásticas para embalagens, principalmente quando tratamos da resina PET, possibilitando produzir frascos com acabamento perfeito, ótima aparência e controle dimensional, no que diz a respeito a formação do gargalo dos frascos, e ainda, sem ter necessidade de uma segunda ou até terceira operação, como acontece na maioria das produções de frascos com as máquinas convencionais de sopro.

A elevada utilização do plástico em diversos tipos de embalagens para bebidas, alimentos, cosméticos, utilidades e farmacêuticos, tem conduzido o desenvolvimento de resinas alternativas e de máquinas no sentido de tornar a produção de embalagem mais rápida e eficaz.

A máquina consiste em um conjunto de unidade de injeção, que será responsável pela plastificação e homogeneização da resina, que posteriormente será injetada no molde com pressões, velocidades e tempos perfeitamente controlados, assim garantindo a qualidade da pré-forma produzida, pois é nessa primeira etapa que devemos garantir a perfeita confecção da mesma.

A segunda etapa é o estiramento e o sopro da pré-forma, dando a formação do produto desejado conforme o molde. Nesse estágio dependemos da primeira etapa, que deverá ter sido perfeitamente realizada, evitando problemas no momento do sopro e garantido a qualidade visual, bem como as propriedades mecânicas do frasco.

E o terceiro estágio é justamente a extração do produto já moldado conforme figura.

COMPARAÇÃO SOPRO CONVENCIONAL X SOPRO IBM

REBARBAS

Sopro convencional: No processo convencional é imprescindível a formação de rebarbas no gargalo e fundo do frasco, o motivo é pelo fato do parison ser oco, nesse caso é necessário o fechamento do mesmo através do molde, para que receba o sopro e forme a peça, ocorrendo operações seguintes de rebarbação, seja ela manualmente ou automatizada.

Sopro IBM: Pelo fato deste processo consistir na formação de uma pré-forma pelo processo de injeção, consegue-se definir o gargalo bem como seu corpo, com a quantidade de material exata para o sopro, ou seja, rebarbas zero e ainda pronta para receber o envase ou ser comercializada.

DIMENSIONAL DO GARGALO

Sopro convencional: Boa em alguns equipamentos, mas os pinos de calibração sofrem deformações e desgastes, além disso requer um ajuste de centralização, que deverá ser feita manualmente. A precisão para a linha de corte é difícil de ser obtida.

Sopro IBM: Excelente precisão na formação do gargalo, devido o processo de injeção possuir recursos adequados para a formação, tendo ainda a vantagem da repetibilidade, onde no sopro convencional há variação no comprimento do parison e por menor que seja, tende variar o dimensional.

FRASCO COM ALÇA

Sopro convencional: Alguns tipos de frascos de produtos de limpeza entre outras aplicações, necessitam de alças laterais, e portanto, o processo de sopro convencional é o mais adequado atualmente para confeccioná-los.

Sopro IBM: Não é prático para o campo das máquinas de injeção e sopro, pois estes, dependem da formação das pré-formas no molde de injeção. Alguns produtos são colocadas alças como inserto (que podem ser produzidas em uma máquina injetora), colocando-as no molde, antes do fechamento da ferramenta e do sopro.

GARGALO DESLOCADO

Sopro convencional: Bastante prático para este tipo de máquina, mas requer ferramental especial.

Sopro IBM: Bastante limitado para as máquinas IBM. Somente pequenos deslocamentos foram conseguidos, sendo que cada tentativa representa um desenvolvimento no setor.

VARIAÇÃO DE ESPESSURA

Sopro convencional: Vários fatores impactam direto nesse problema, como material moído, granulometria irregular, índice de fluidez das resinas alterado, deficiência na refrigeração do sistema de plastificação, cabeçotes com variação de fluxo e etc.

Sopro IBM: A parede é mais uniforme entre cada ciclo de injeção, a variação de espessura é muito pequena comparando-se com o sopro convencional, ficando dentro das tolerâncias especificadas em ficha técnica.

LINHA DE FECHAMENTO

Sopro convencional: No processo de extrusão e sopro a marca é inevitável, isso porque ocorre a solda e corte do parison, deixando marcas de fechamento no fundo do produto.

Sopro IBM: Ótima aparência, fundo bem formado, pois o molde de sopro, possuem gavetas ou fundo retráteis para garantir este ótimo aspecto bem como excelente estabilidade, mesmo nos moldes que são compostos de duas partes, para determinados produtos essas linhas não são apresentadas nos frascos, ficando quase imperceptíveis.

Outros métodos e processos referente ao sopro IBM, são mais detalhados no curso regular de sopro da ESCOLA LF, bem como, abordadas as diferenças de sopro contínuo, por acumulação e as tecnologias de sopro 3D, além do processo de Co-ex. Acesse nosso site em confira mais sobre este curso.

Autor do conteúdo: Instrutor Sandro José Taveira da Silva

Adicione nosso número aos seus contatos ► (11) 9 6260-2293

Curta nossa página no Facebook ► https://www.facebook.com/escolalf

Siga a Escola LF no Instagram ► @escolalf

Acesse nosso site ► https://escolalf.com.br/