Você sabe qual é a relação da injeção de peças plásticas com o projeto do produto e o try-out? Confira neste artigo em detalhes este assunto e fique por dentro.

É muito comum hoje em dia fazermos uma injeção de peça plástica, respeitando rigorosamente as definições, requisitos, normas entre outras solicitações para termos uma peça com qualidade e robustez. Mas não podemos esquecer o processo básico que é feito e ensinado nas Escolas que nos dão um bom suporte na hora de injetar uma peça plástica.

Neste artigo, iremos citar três pilares básicos, que podem ser considerados os principais a se seguir de forma rigorosa para que se tenha um processo de injeção mais correto.

- Produto;

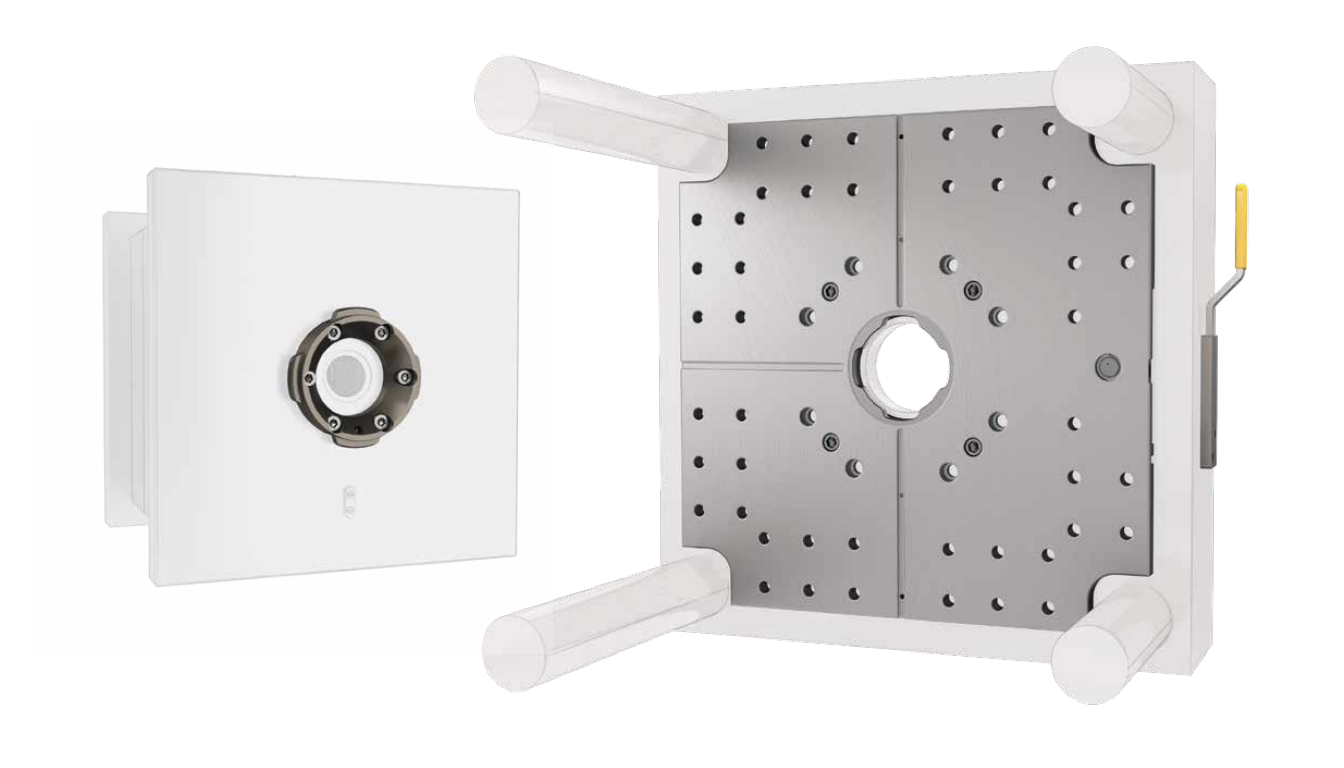

- Projeto do Molde;

- Processo de Injeção.

Geralmente quando nós nos deparamos com esses três pilares já definidos ou em via de, temos a certeza que todo o restante do processo poderá seguir sem nenhum eventual problema grave e que os pequenos que surgirem, serão solucionados facilmente com ações simples e rápidas, mas nem sempre é assim.

Podem aparecer diversos problemas na injeção de peças plásticas que são dificilmente identificáveis no inicio do try-out, como por exemplo, marcas de chupagem, problemas com preenchimento, empenamento, problemas na extração, dentre outros comuns durante o processo de injeção de peças plásticas. Esses problemas geralmente são resolvidos justamente no try-out.

Os ajustes realizados na máquina injetora é a primeira etapa de correção desses problemas.

Outros exemplos de correção são: aumentar a pressão de injeção, melhorar a refrigeração, aumentar o recalque e velocidade de injeção, deixar um maior tempo de refrigeração, diminuir o ciclo de injeção e etc….

Mas quando esses ajustes não surtem efeito depois de algumas tentativas, liga-se o alerta para tentar entender o que está acontecendo, uma vez que o produto já está definido, projeto do molde já manufaturado, começa a ficar complicado fazer qualquer alteração no produto, pois será refletido no Projeto do Molde e isso irá ocasionar um alto custo dependendo da complexidade da ferramenta.

Como é possível entender ou prever melhor esses acontecimentos que podem ter resultados bem complicados depois de quase todo o processo de concepção do projeto do produto e da manufatura do mesmo?

Passando por algumas experiências em desenvolvimento de produto e feedback com fornecedores de Projetos e Fabricação de Moldes, uma solução é: ver o produto de uma forma mais técnica, não apenas exigindo que o produto tivesse o ângulo de saída mínimo, que fosse livre de contra-saídas e que o básico fosse respeitado para que o projeto de molde fosse bem executado e no final ter a injeção de peças plásticas perfeita.

Porém, não é apenas isso, e sim uma análise mais ampla. Se durante o desenvolvimento do projeto do produto, o projetista se atentar a alguns pontos técnicos tais como: espessuramento constante, espessuramento localizado, relações de espessuras corretamente empregadas, nervuramento bem distribuído e respeitando algumas formas ideais de nervuras, isso evitará ao máximo esses problemas, assim a peça plástica injetas no primeiro try-out pode ter uma boa qualidade, e assim, já eliminando em 80% problemas com chupagem, empenamento, preenchimento do produto dentre outros. Por que enfatizar esse ponto?

Para mostrar que podemos evitar muitos problemas já no desenvolvimento do produto, evitando assim loopings de manufatura e processo durante todo o processo de Injeção de peças plásticas, que vai agregar na qualidade e nos resultados de DFM, DFA e até mesmo nas análises de MoldFlow, evitando atrasos de entregas, custos de alterações e retrabalhos em ferramentas que em muitos casos pode até se perder o molde já projetado.